当前位置:首页>>广州有道有限元>>培训服务成功案例

简单介绍了SolidWorks的有关操作和机构运动仿真的插件COSMOSMtion,应用SolidWorks及COSMOSMtion,对蜗轮蜗杆减速器进行造型设计及运动模拟仿真,并对仿真结果进行分析。

1.Solidworks有关操作:

1.1零件实体的建模

构件是由若干零件组成的,因此,在运动机构动态仿真前,要先做有关零件的实体建模。Solidworks2006用户界面非常人性化,便于操作。在Solidworks的标准菜单中,包含了各种用于创建零件特征和基准特征的命令。其中基础实体特征主要有拉伸凸台l基体、旋转凸台/基体等。在基础实体特征上可添加圆角、倒角、筋、抽壳、拔模及异型孔、线性阵列、圆周阵列、镜像等放置特征,这些特征的创建对于实体造型的完整性非常重要。在处理复杂的几何形状时还需要其它高级特征选项,包括扫描、放样凸台/基体及参考几何体中基准轴、基准面这些定位特征等。通过以上特征造型技术在Solidworks能设计出需要的实体特征。

1.2零件的装配

利用Solidworks的装配体模块,可将零件模型装配成机械系统。与传统的CAD创建三维装配体模型流程相比,在Solidworks装配体环境中可在位创建零件,也可以在装配体环境中修改零件而不需要单独打开该零件。当保存装配体时,零件文件也被保存到指定的目录。当在位创建零件,或在多个装配体中使用或重用零件时,可使用Solidworks创建的有自适应特征的零件,自适应零件能够根据其它零件自动调整到相应的大小和位置。这样可节约时间,提高精度,从而大大提高了设计的灵活性,减少了工作量。

1.3机构运动仿真

目前,基于Solidworks, Pro/E, UG等CAD软件的立体零件建模,三维零件模拟装配等功能已经成熟,在计算机屏幕上便可实现以零件模型代替实物,进行方案选择及修改、运动分析及校核,为产品的设计开发带来很大的方便。

COSMOSMotion软件是一种能为广大用户提供实现数字化功能样机的优秀工具,它与当今主流的三维CAD软件Solid Works无缝集成,是全功能的运动仿真软件,可以建立各种复杂运动机构的精确运动模型,并对运动机构进行运动学和动力学仿真,得到机构中各零部件的运动情况,分析其零件的位移、速度、加速度、作用力与反作用力等,并以图形、动画、表格等多种形式输出运算结果。通过对零件的结构设计、应用材料以及工作条件的调整,可得到不同的仿真结果,尽而选择最佳设计方案。大大简化了机构的设计开发过程,缩短了开发周期,减少了开发费用。同时又提高了产品质量、总之.COSMOSMotion功能强大,求解可靠,求得的仿真结果与实际情况十分吻合。

2蜗轮蜗杆减速器

2.1 蜗轮蜗杆减速器简介

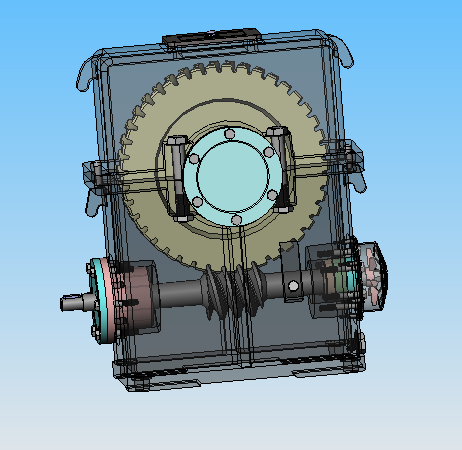

蜗轮蜗杆减速机(如图1)是一种动力传达机构,利用齿轮的速度转换器,将电机(马达)的回转数减速到所要的转数,并得到较大转矩的机构。在目前用于传递动力与运动的机构中,减速机的应用范围相当广泛。几乎在各式机械的传动系统中都可以见到它的踪迹,从交通工具的船舶、汽车、机车,建筑用的重型机具,机械工业所用的加工机具及自动化生产设备,到日常生活中常见的家电,钟表等等。

图1

其应用从大动力的传输工作,到小负荷,精确的角度传输都可以见到减速机的应用,且在工业应用上,减速机具有减速及增加转矩功能。因此广泛应用在速度与扭矩的转换设备。

2.2蜗杆传动特点

蜗杆传动的主要优点是可以获得较大的单级传动比。在动力传动中,传动比的一般范围在 5 ~ 80 ,对非动力传动,传动比可达 1000 或更大。由于传动比大,零件数目少,因而结构紧凑。由于蜗杆齿是连续的螺旋齿,与蜗轮轮齿的啮合是逐渐进入或退出啮合,因而传动平稳,振动和噪声小。另外,不需其它辅助机构即可获得传动的自锁性。

蜗杆传动的主要缺点是效率低,故不宜在大功率连续运转条件下工作。为减轻齿面磨损及避免胶合,蜗轮一般需要用较贵重的减摩材料 ( 如青铜 ) 制造。目前,各种新型蜗杆传动研究的重点是提高传动效率,以适应高效率连续大功率传动的要求

2.3蜗轮蜗杆减速机的常见问题

蜗轮减速机为了提高效率,一般均采用有色金属做蜗轮, 采用较硬的钢材,由于它是滑动摩擦传动,在运行过程中,就会产生较高的热量,使减速机各零件和密封之间热膨胀产生差异,从而在各配合面产生间隙,而油液由于温度的升高变稀,容易造成泄漏。主要原因有四点,一是材质的搭配是否合理,二是啮合磨擦面的表面质量,三是润滑油的选择,添加量是否正确,四是装配质量和使用环境。

蜗轮一般采用锡青铜,配对的蜗杆材料一般用45钢淬硬至HRC45一55,还常用40C:淬硬HRC50一55,经蜗杆磨床磨削至粗糙度RaO. 8 fcm,减速机正常运行时,蜗杆就象一把淬硬的“锉刀”,不停地锉削蜗轮,使蜗轮产生磨损。一般来说,这种磨损很慢,象某厂有些减速机可以使用10年以上。如果磨损速度较快,就要考虑减速机的选型是否正确,是否有超负荷运行,蜗轮蜗杆的材质,装配质量或使用环境等原因。

一般发生在立式安装的减速机上,主要跟润滑油的添加量和润滑油的选择有关。立式安装时,很容易造成润滑油油量不足,当减速机停止运转时,电机和减速机间传动齿轮油流失,齿轮得不到应有的润滑保护,启动或运转过程中得不到有效的润滑导致机械磨损甚至损坏。

减速机发生故障时,即使减速箱密封良好,该厂还是经常发现减速机内的齿轮油已经被乳化,轴承已生锈、腐蚀、损坏,这是因为减速机在运停过程中,齿轮油由热变冷后产生的水分凝聚造成;当然,也和轴承质量,装配工艺方法密切相关。

3减速器主要零件造型

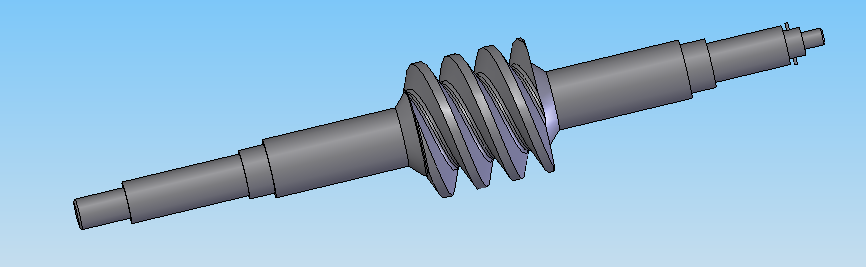

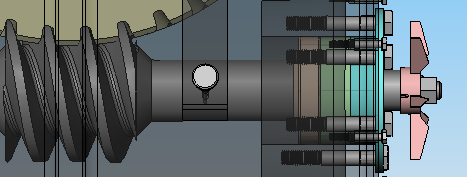

3.1蜗杆(如图2)

图2 蜗杆

主要参数与几何尺寸:

蜗杆线数 2

模数 m=8

分度圆直径d=80mm

蜗杆长度 l=88mm

蜗杆导程角 r=11°18′36″

蜗杆轴输入功率P=6.52Kw 转矩T=43.27N·m

蜗杆轴材料选用45钢,淬火处理,45~55HRC。

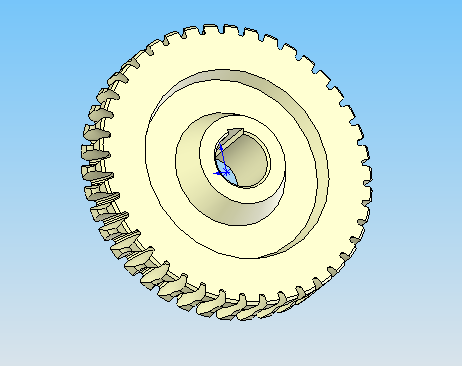

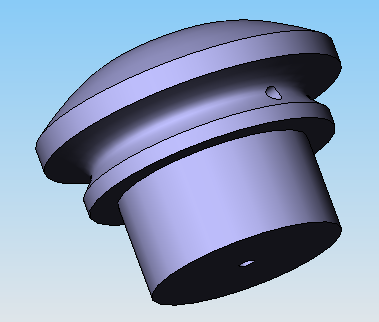

3.2蜗轮(如图3)

主要参数及几何尺寸:

模数 m=8

蜗轮宽度 B=60mm

蜗轮齿数=41

蜗轮分度圆直径d=328mm

图3 蜗轮

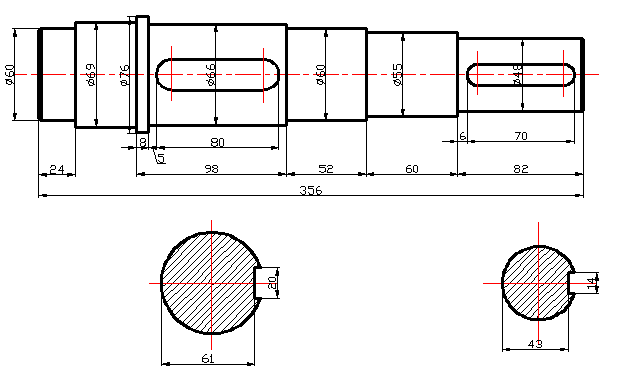

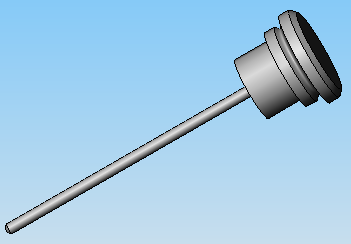

3.3蜗轮轴(如图4)

蜗轮轴的输出功率P=4.46Kw

转矩T=514.84N·m

选取轴的材料为45钢调质处理。

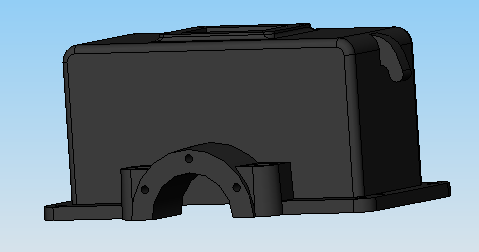

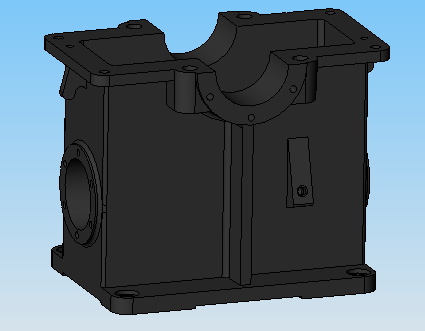

3.4箱体(如图5)

箱体是减速器的重要组成部件,它是传动零件的基座,应具有足够的强度和刚度。

箱体通常用灰铸铁制造,灰铸铁具有很好的铸造性能和减振性能。对于重载或有冲击载荷的减速器也可以采用铸钢箱体。单件生产的减速器,为了简化工艺、降低成本,可采用钢板焊接的箱体。为了便于轴系部件的安装和拆卸,箱体制成沿轴心线水平剖分式。上箱盖和下箱体用螺栓联接成一体。轴承座的联接螺栓应尽量靠近轴承座孔,而轴承座旁的凸台 ,应具有足够的承托面,以便放置联接螺栓,并保证旋紧螺栓时需要的扳手空间。为保证箱体具有足够的刚度,在轴承孔附近加支撑筋。为保证减速器安置在基础上的稳定性并尽可能减少箱体底座平面的机械加工面积,箱体底一般不采用完整的平面。

3.5通气器

减速器工作时,由于箱体内温度升速,气体膨胀,使压力增大,箱体内外压力不等。为使箱体内受热膨胀的气体自由排出,以保持箱体内外压力平衡,不致使润滑油沿分箱面或轴伸密封件处向外渗漏,箱体顶部应装有通气器。如图6在内部横向的孔与纵向的孔是相交的。

3.6游标尺

润滑对蜗杆传动来说,具有特别重要的意义。因为当润滑不良时,传动效率将显著降低,并且会带来剧烈的磨损和产生胶合破坏的危险,所以往往采用粘度大的矿物油进行良好的润滑,在润滑油中还常加入添加剂,使其提高抗胶合能力。

对闭式蜗杆传动采用油池润滑时,在搅油损耗不致过大的情况下,应有适当的油量。这样不仅有利于动压油膜的形成,而且有助于散热。蜗杆下置式,浸油深度应为蜗杆的一个齿高;当为蜗杆上置式时,浸油深度约为蜗轮外径的1/3。为使箱体内保持适度的油量,在下箱体应装有游标尺(如图7)。

图4 蜗轮轴

a 上箱体 b 下箱体

图5 箱体

图 6 通气器

图 7 游标尺

3.7风扇

由于蜗杆传动效率较低,工作时发热量大,在闭式传动中,若散热不良,将使减速器温度和油温不断升高,润滑油稀释,变质老化,润滑失效,导致齿面胶合。根据热平衡计算在既定工作条件下的油温为191℃,故选用在蜗杆轴端加装风扇(如图8)来提高散热能力。

图8

3.8其他零部件

由于蜗杆传动中,轴同时受到径向力和轴向力,故用圆锥滚子轴承,在蜗轮轴端选用30212型,在蜗杆轴端选用30207型。此外还有各种型号的螺栓、螺母,在这里不再赘述。

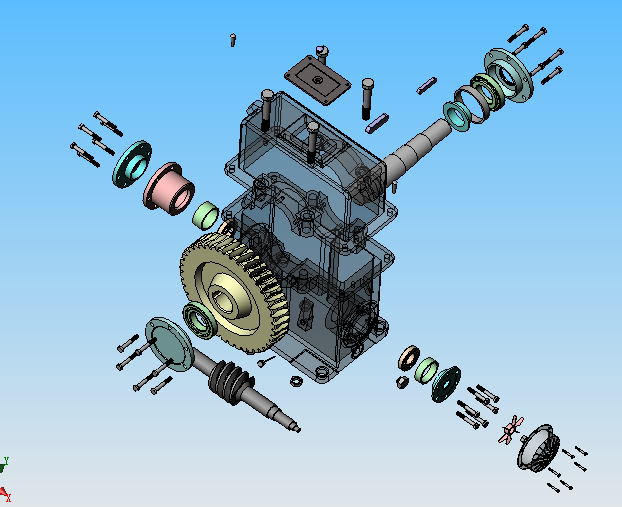

4蜗杆减速器装配及运动仿真

4.1蜗杆减速器装配

装配时可分为两大部分,一是蜗轮装配体,一是蜗杆装配体及下箱体。然后按照各个零部件的配合关系依次进行装配。

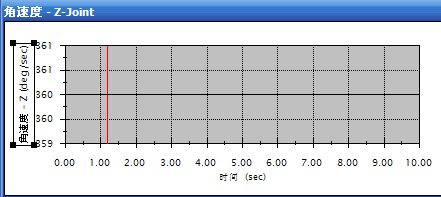

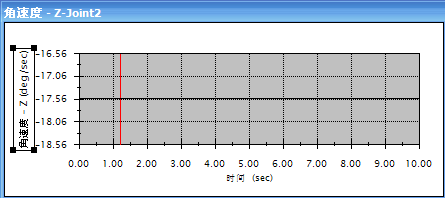

4.2运动仿真

将风扇、蜗杆、蜗杆键、蜗杆轴承、蜗轮装配体都设置为运动零部件,其余均为静止零部件。为蜗轮、蜗杆添加的旋转副并设蜗杆轴为主运动件,添加运动速度为360度/秒。为提高仿真效率,蜗轮蜗杆之间的啮合不使用碰撞关系,而在蜗轮与蜗杆的旋转副之间添加耦合,根据传动比为20.5及转动的方向,故耦合关系为蜗杆转动20.5°,蜗轮转-1°。将仿真时间设置为10秒。

4.3仿真结果分析

根据蜗杆减速器的运动仿真,绘出蜗轮与蜗杆的角速度如图9,

a 蜗杆角速度 b 蜗轮角速度

图9

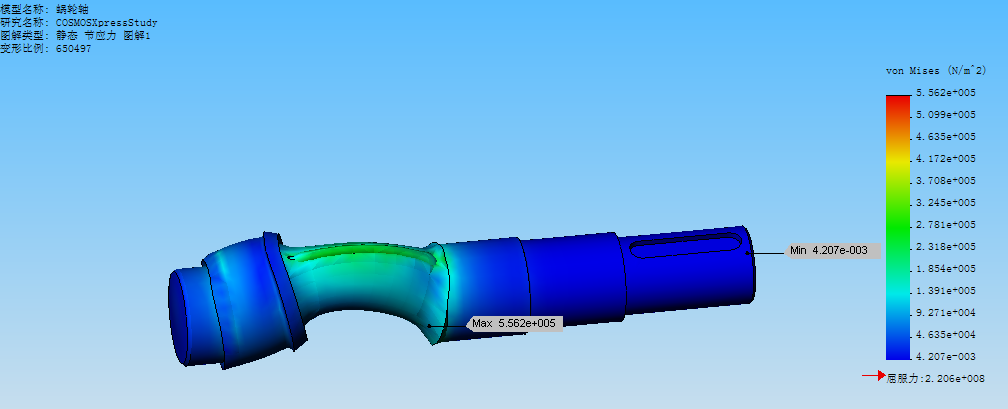

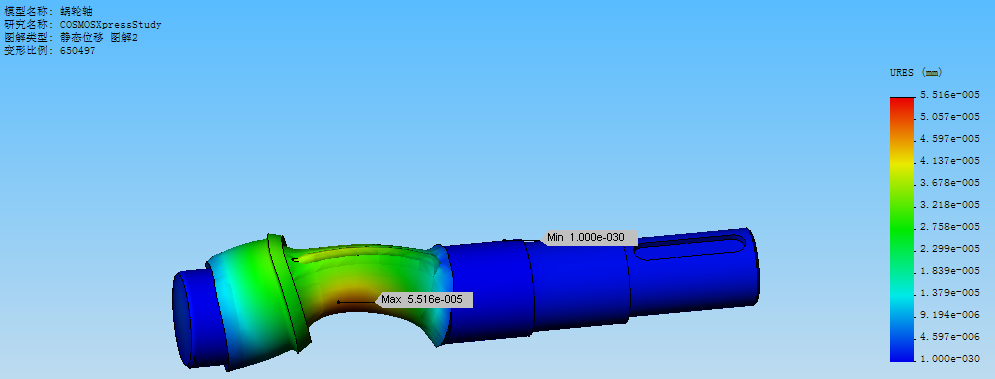

4.5蜗轮轴有限元分析

蜗杆轴材质为45钢,在轴承支撑处添加约束,蜗轮与轴配合除添加载荷,F=3139.27N,根据所指定的参数,在设计中所找到的最低安全参数(FOS)为,396.575,故设定显示模型中安全系数低于390的关键区域。

蜗轮轴中的应力分布如图10:

图10 蜗轮轴中的应力分布

蜗杆轴中的位移分布如图11:

图11 蜗杆轴中的位移分布

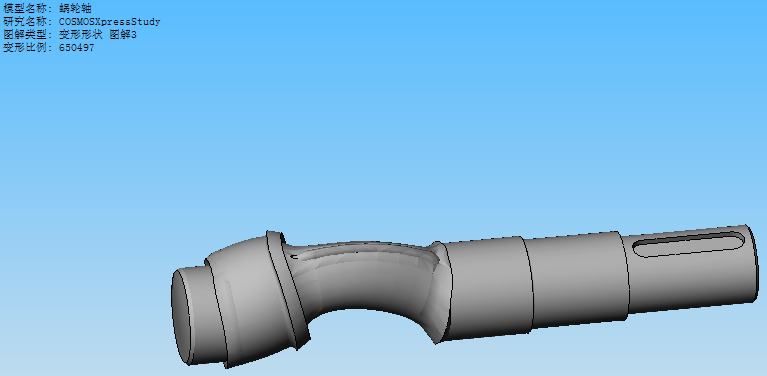

蜗杆轴中变形形状如图12:

图12蜗杆轴中变形形状

4.6装配体爆炸图

图13

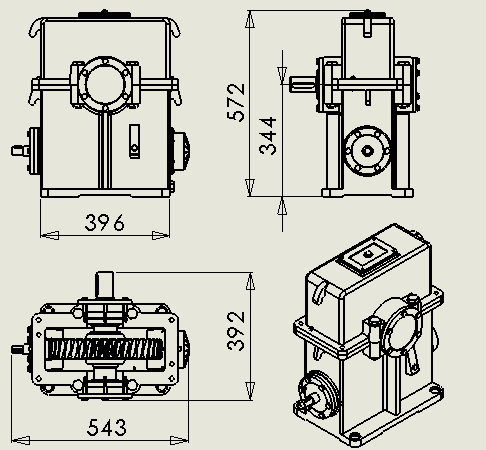

4.7装配体工程图

图14

5结束语

应用SolidWorks及COSMOSMtion的相关模块,在三维环境下完成蜗轮蜗杆的设计方案,并且对设计方案进行运动模拟仿真,分析设计方案。在该过程中,进一步熟悉掌握了SolidWorks的三维造型及COSMOSMtion的运动仿真。